Hãy tưởng tượng việc biến một tấm kim loại phẳng thành một bộ phận ba chiều phức tạp với độ chính xác và hiệu quả. Nghệ thuật và khoa học chế tạo kim loại tấm bao gồm một loạt các quy trình tỉ mỉ, từ thiết kế và cắt đến uốn và hàn. Bài viết này sẽ giải thích mười quy trình công nghệ hàng đầu, hướng dẫn bạn từng bước để nâng cao hiểu biết và trình độ của mình. Khám phá cách các phương pháp này biến kim loại thô thành các thành phần thiết yếu và tìm hiểu các kỹ thuật có thể thúc đẩy cả năng suất và chất lượng trong các dự án của bạn.

Quy trình công nghệ tấm kim loại có thể khác nhau, nhưng thường không bao gồm nhiều hơn mười quy trình được liệt kê dưới đây.

Thiết kế và vẽ bản vẽ các bộ phận kim loại tấm

Thiết kế và vẽ bản vẽ các bộ phận kim loại tấm

Thiết kế và vẽ bản vẽ các bộ phận kim loại tấm

Còn được gọi là phép chiếu trực giao hoặc bản vẽ đa góc nhìn, mục đích của nó là thể hiện chính xác cấu trúc ba chiều của các bộ phận kim loại tấm thông qua một tập hợp các bản vẽ hai chiều. Thông thường, điều này bao gồm ba góc nhìn chính:

- Nhìn từ phía trước (độ cao)

- Nhìn từ trên xuống (kế hoạch)

- Nhìn từ bên (hình chiếu hoặc hình chiếu cuối)

Các góc nhìn này được căn chỉnh chính xác và cung cấp mô tả đầy đủ về hình dạng của bộ phận, bao gồm hình dạng, kích thước và các tính năng. Đối với các bộ phận kim loại tấm, cần đặc biệt chú ý đến:

- Đường cong và bán kính uốn cong

- Độ dày vật liệu

- Vị trí và kích thước lỗ

- Mặt bích và viền

- Các vết cắt và khía

- Dung sai và yêu cầu về bề mặt hoàn thiện

Bản vẽ cũng phải bao gồm:

- Khối tiêu đề có tên bộ phận, số, thông số kỹ thuật vật liệu và thông tin liên quan khác

- Tỉ lệ

- Kích thước và chú thích

- Ghi chú về quy trình sản xuất (ví dụ: hướng uốn, vị trí hàn)

- Bố trí mẫu phẳng để chế tạo

Các nhà thiết kế thường sử dụng phần mềm CAD để tạo ra các bản vẽ này, cho phép dễ dàng sửa đổi và tạo ra các mô hình 3D. Các bản vẽ chi tiết này rất quan trọng đối với việc chế tạo chính xác, kiểm soát chất lượng và giao tiếp giữa các nhóm thiết kế và sản xuất trong công việc kim loại tấm.

Vẽ sơ đồ khai triển

Vẽ sơ đồ khai triển

Vẽ sơ đồ khai triển

Quá trình vẽ sơ đồ giãn nở liên quan đến việc biến đổi các cấu trúc ba chiều phức tạp thành các biểu diễn hai chiều phẳng. Kỹ thuật này rất quan trọng trong chế tạo kim loại tấm, cho phép các nhà sản xuất hình dung và lập kế hoạch các đường cắt và uốn cong chính xác cần thiết để tạo ra sản phẩm cuối cùng. Sơ đồ giãn nở đóng vai trò là bản thiết kế cho hình dạng mở ra của bộ phận, bao gồm tất cả các bề mặt và đặc điểm trong một mặt phẳng duy nhất.

Các bước chính trong việc tạo sơ đồ mở rộng bao gồm:

- Phân tích cấu trúc 3D để xác định tất cả các bề mặt, đường cong và đặc điểm

- Tính toán độ cong và hệ số K dựa trên đặc tính vật liệu và độ dày

- Mở rộng cấu trúc về mặt toán học, tính đến độ giãn và nén của vật liệu

- Sắp xếp các bề mặt phẳng một cách hợp lý để giảm thiểu lãng phí vật liệu

- Thêm các chú thích cần thiết, chẳng hạn như đường uốn cong, đường cắt và thông tin kích thước

- Kết hợp bất kỳ tính năng bổ sung nào như lỗ, khía hoặc tab

Phần mềm CAD tiên tiến thường tự động hóa phần lớn quy trình này, nhưng việc hiểu các nguyên tắc cơ bản là điều cần thiết để tối ưu hóa thiết kế và khắc phục sự cố các bộ phận phức tạp. Biểu đồ giãn nở chính xác là nền tảng cho sản xuất chính xác, đảm bảo rằng phôi phẳng sẽ tạo thành hình dạng 3D mong muốn khi chế tạo.

Có một số phương pháp tiên tiến để dập phôi trong chế tạo kim loại, mỗi phương pháp có những ưu điểm riêng:

A. Cắt phôi bằng máy cắt: Phương pháp này sử dụng máy cắt để tạo ra chiều rộng và chiều dài cần thiết từ tấm kim loại mở rộng. Đối với các hình dạng phức tạp hơn cần có lỗ hoặc góc khía, có thể tích hợp máy đột với khuôn chuyên dụng vào quy trình. Phương pháp này linh hoạt và tiết kiệm chi phí cho các hình dạng đơn giản và sản xuất vừa phải.

B. Dập khuôn liên tục: Trong quy trình hiệu suất cao này, các bộ phận được tạo thành thông qua một loạt các hoạt động dập trong một thiết lập máy ép duy nhất. Phôi di chuyển qua nhiều trạm, mỗi trạm thực hiện một hoạt động cụ thể (ví dụ: đục lỗ, tạo hình, cắt tỉa). Phương pháp này mang lại những lợi thế đáng kể về tốc độ, hiệu quả và giảm chi phí, khiến nó trở nên lý tưởng cho sản xuất khối lượng lớn các bộ phận phức tạp.

C. CNC Blanking: Phương pháp điều khiển bằng máy tính này bắt đầu bằng lập trình CAD/CAM để tạo ra một biểu diễn kỹ thuật số của bộ phận mở rộng. Sau đó, chương trình được dịch thành mã có thể đọc được bằng máy cho máy đột dập CNC. Máy đột dập chính xác hình dạng cấu trúc từ phôi phẳng theo trình tự đã lập trình. CNC blanking cung cấp độ chính xác cao, tính linh hoạt cho các thay đổi thiết kế và đặc biệt phù hợp với các lô hàng nhỏ đến trung bình hoặc tạo mẫu.

D. Cắt Laser Cắt Bỏ: Phương pháp không tiếp xúc này sử dụng chùm tia laser công suất cao để cắt hình dạng cấu trúc từ các tấm kim loại phẳng. Cắt laser vượt trội trong việc tạo ra các thiết kế phức tạp với dung sai chặt chẽ và lãng phí vật liệu tối thiểu. Phương pháp này đặc biệt hiệu quả đối với các vật liệu có độ dày mỏng đến trung bình và có lợi thế là không bị mài mòn dụng cụ. Quy trình này được tự động hóa cao, cho phép chuyển đổi nhanh chóng giữa các thiết kế bộ phận khác nhau.

Mỗi phương pháp đột dập đều có ứng dụng tối ưu dựa trên các yếu tố như đặc tính vật liệu, độ phức tạp của chi tiết, khối lượng sản xuất và dung sai yêu cầu. Việc lựa chọn phương pháp thường liên quan đến sự cân bằng giữa chi phí gia công ban đầu, tốc độ sản xuất và chất lượng chi tiết cuối cùng.

Tap ren bích

Flange tap, còn được gọi là extruded tap hoặc flange making, là một quy trình chế tạo kim loại chính xác bao gồm việc tạo ra một mặt bích đùn xung quanh một lỗ đã có sẵn và sau đó tap nó để tạo thành các ren bên trong. Kỹ thuật này cải thiện đáng kể tính toàn vẹn về mặt cấu trúc của kết nối ren và cung cấp khả năng chống nới lỏng vượt trội trong các ứng dụng kim loại tấm mỏng.

Quá trình này bắt đầu bằng việc đục hoặc khoan một lỗ thí điểm trên tấm kim loại. Sau đó, một công cụ chuyên dụng được sử dụng để đùn vật liệu xung quanh lỗ, tạo thành một cổ áo hoặc mặt bích nâng lên. Vật liệu đùn này làm tăng độ dày hiệu quả của tấm tại điểm kết nối, cho phép tiếp xúc nhiều hơn với ren và phân phối tải tốt hơn.

Đối với tấm kim loại mỏng (thường nhỏ hơn 2,0mm), phương pháp ren bích mang lại một số lợi thế:

- Tăng cường độ bền và sức mạnh của sợi

- Tăng cường khả năng chống bong tróc và kéo ra

- Khả năng niêm phong được cải thiện

- Giảm nguy cơ ốc vít bị lỏng do rung động

Đối với các tấm dày hơn, chẳng hạn như tấm 2,0mm hoặc 2,5mm trở lên, việc tạo ren trực tiếp mà không tạo mặt bích thường là đủ. Độ dày vật liệu vốn có cung cấp khả năng bám ren và độ bền thích hợp cho hầu hết các ứng dụng.

Khi lựa chọn giữa phương pháp khai thác bích và khai thác trực tiếp, hãy cân nhắc các yếu tố như độ dày vật liệu, yêu cầu về tải, độ rung và nhu cầu bịt kín. Việc lựa chọn công cụ và thông số quy trình phù hợp là rất quan trọng để đạt được kết quả tối ưu trong cả hai phương pháp.

Chế tạo đột dập

Quá trình đột bao gồm nhiều hoạt động chính xác, mỗi hoạt động được thiết kế để đạt được kết quả tạo hình kim loại cụ thể. Các hoạt động này bao gồm đột lỗ, khía góc, đột dập, dập nổi, cắt gọt và kéo, cùng nhiều hoạt động khác.

Mỗi thao tác đòi hỏi một công cụ hoặc khuôn chuyên dụng để đảm bảo kết quả tối ưu và duy trì dung sai chặt chẽ. Ví dụ, dập nổi đòi hỏi một bộ khuôn đực và cái để tạo ra các thiết kế nổi hoặc lõm, trong khi nibbling sử dụng một loạt các mũi đục chồng lên nhau để tạo ra các đường viền phức tạp hoặc các lỗ mở lớn.

Việc lựa chọn dụng cụ phù hợp là rất quan trọng đối với sự thành công của mỗi hoạt động. Các yếu tố như đặc tính vật liệu, độ dày tấm, các tính năng mong muốn và khối lượng sản xuất ảnh hưởng đến việc lựa chọn cấu hình đột dập và khuôn. Máy đột dập tiên tiến thường có hệ thống tháp pháo có thể chứa nhiều dụng cụ, cho phép thay đổi nhanh chóng và các quy trình chế tạo phức tạp, nhiều bước.

Máy đột dập điều khiển bằng CNC hiện đại nâng cao độ chính xác và năng suất bằng cách tự động lựa chọn và định vị dụng cụ. Công nghệ này cho phép tích hợp liền mạch nhiều hoạt động đột dập khác nhau trong một lần thiết lập, giúp giảm đáng kể thời gian sản xuất và cải thiện tính nhất quán giữa các bộ phận.

Để tối ưu hóa quy trình đột dập, các nhà sản xuất thường sử dụng phần mềm lồng ghép để tối đa hóa việc sử dụng vật liệu và giảm thiểu lãng phí. Ngoài ra, việc sử dụng hệ thống bôi trơn và thép công cụ chất lượng cao có thể kéo dài tuổi thọ khuôn và cải thiện chất lượng bộ phận, đặc biệt là khi làm việc với vật liệu có độ bền cao hoặc mài mòn.

Đinh tán

Nhà máy sử dụng rộng rãi các kỹ thuật tán đinh áp lực để cố định các thành phần kim loại tấm, chủ yếu sử dụng đinh tán, đai ốc và vít. Phương pháp ghép nối chính xác này đảm bảo các kết nối chắc chắn và đáng tin cậy trong nhiều ứng dụng chế tạo kim loại.

Quá trình tán đinh tán chủ yếu được thực hiện bằng máy đục lỗ tiên tiến hoặc hệ thống tán đinh thủy lực công suất lớn. Những máy tinh vi này cung cấp khả năng kiểm soát chính xác lực và độ sâu tán đinh, đảm bảo chất lượng mối nối đồng nhất trong các đợt sản xuất lớn. Sự lựa chọn giữa máy đục lỗ và máy tán đinh thủy lực phụ thuộc vào các yếu tố như độ dày vật liệu, độ bền mối nối cần thiết, khối lượng sản xuất và các yêu cầu cụ thể về sản phẩm.

Để có kết quả tối ưu, quy trình tán đinh được hiệu chỉnh cẩn thận để phù hợp với các đặc điểm cụ thể của tấm kim loại được ghép nối, bao gồm loại vật liệu, độ dày và bề mặt hoàn thiện. Phương pháp tiếp cận được thiết kế riêng này giảm thiểu nguy cơ biến dạng hoặc hư hỏng vật liệu đồng thời tối đa hóa tính toàn vẹn và tuổi thọ của mối nối.

Uốn cong

Uốn là một quá trình tạo hình kim loại tấm cơ bản biến đổi các bộ phận phẳng 2D thành các thành phần 3D với các góc và đường viền chính xác. Hoạt động này chủ yếu được thực hiện bằng cách sử dụng máy ép thủy lực kết hợp với khuôn uốn chuyên dụng. Quá trình này bao gồm việc áp dụng lực được kiểm soát để biến dạng kim loại dọc theo trục tuyến tính, tạo ra các đường cong vĩnh viễn mà không ảnh hưởng đến tính toàn vẹn của vật liệu.

Máy ép thủy lực hiện đại cung cấp nhiều kỹ thuật uốn khác nhau, bao gồm uốn khí, uốn đáy và uốn dẹt, mỗi kỹ thuật phù hợp với các đặc tính vật liệu cụ thể và kết quả mong muốn. Việc lựa chọn dụng cụ phù hợp, chẳng hạn như khuôn chữ V và đầu đột, là rất quan trọng để đạt được chất lượng uốn và độ chính xác tối ưu.

Một khía cạnh quan trọng của uốn hiệu quả là thiết lập một trình tự gấp chiến lược. Nguyên tắc chi phối là ưu tiên các lần uốn không ảnh hưởng đến các hoạt động tiếp theo, tiếp theo là các lần uốn có thể gây nhiễu công cụ. Cách tiếp cận này giảm thiểu rủi ro va chạm giữa phôi và dụng cụ, đảm bảo độ chính xác về kích thước và tối ưu hóa hiệu quả sản xuất.

Các yếu tố như độ dày vật liệu, hướng hạt, bán kính uốn cong và độ đàn hồi phải được cân nhắc cẩn thận khi thiết kế và thực hiện các hoạt động uốn. Máy ép thủy lực tiên tiến hiện nay kết hợp hệ thống CNC và khả năng lập trình ngoại tuyến, cho phép sản xuất các bộ phận uốn cong nhiều lần phức tạp với độ chính xác và khả năng lặp lại cao.

Để hiểu toàn diện về công nghệ máy ép phanh, bao gồm thông số kỹ thuật máy, tùy chọn dụng cụ và kỹ thuật uốn tiên tiến, hãy tham khảo “ Hướng dẫn tối ưu về máy ép phanh ”. Tài nguyên này cung cấp thông tin chi tiết sâu sắc về việc tối ưu hóa quy trình uốn của bạn để nâng cao năng suất và chất lượng.

Hàn

Hàn là một quá trình chế tạo quan trọng bao gồm việc ghép nhiều thành phần hoặc gia cố một bộ phận duy nhất thông qua quá trình nóng chảy để tăng cường tính toàn vẹn của cấu trúc và đạt được kết quả sản xuất mong muốn.

Có nhiều kỹ thuật hàn khác nhau được sử dụng trong gia công kim loại hiện đại, mỗi kỹ thuật phù hợp với từng vật liệu và ứng dụng cụ thể:

- Hàn hồ quang kim loại bằng khí (GMAW/MIG): Thường được gọi là hàn bảo vệ bằng khí CO2, phương pháp đa năng này chủ yếu được sử dụng cho kim loại đen, bao gồm thép cacbon và thép không gỉ. Phương pháp này cung cấp tỷ lệ lắng đọng cao và phù hợp với cả vật liệu mỏng và dày.

- Hàn hồ quang khí Tungsten (GTAW/TIG): Thường được gọi là hàn hồ quang argon, kỹ thuật chính xác này lý tưởng để hàn các kim loại màu như nhôm, magiê và titan. Nó tạo ra mối hàn chất lượng cao, sạch với lượng bắn tóe tối thiểu.

- Hàn điểm điện trở: Quy trình này được sử dụng rộng rãi trong ngành công nghiệp ô tô và kim loại tấm để nối các tấm kim loại mỏng. Nó đặc biệt hiệu quả đối với các mối ghép chồng trong hợp kim thép và nhôm.

- Hàn bằng robot: Hệ thống hàn tự động ngày càng được sử dụng nhiều cho sản xuất quy mô lớn và hình học phức tạp. Chúng cung cấp độ chính xác, khả năng lặp lại và hiệu quả được cải thiện, đặc biệt đối với các mối hàn mở rộng trong các ứng dụng như chế tạo tủ hoặc lắp ráp thân xe ô tô.

Việc lựa chọn phương pháp hàn phù hợp phụ thuộc vào nhiều yếu tố, bao gồm đặc tính vật liệu, thiết kế mối nối, khối lượng sản xuất và yêu cầu về chất lượng. Ví dụ, GMAW thường được ưa chuộng để hàn các tấm sắt hoặc thép do tốc độ lắng đọng cao và độ thâm nhập tốt. Ngược lại, GTAW là phương pháp được lựa chọn để hàn nhôm, mang lại khả năng kiểm soát và chất lượng mối hàn vượt trội, đặc biệt là đối với các phần mỏng hơn.

Hệ thống hàn robot đã cách mạng hóa các hoạt động gia công kim loại quy mô lớn. Bằng cách tự động hóa quy trình hàn, chúng làm giảm đáng kể nhu cầu lao động, cải thiện tính nhất quán và nâng cao năng suất chung. Các hệ thống này đặc biệt có lợi cho các nhiệm vụ lặp đi lặp lại, đường hàn dài và các ứng dụng đòi hỏi độ chính xác cao, chẳng hạn như trong sản xuất tủ lớn hoặc các thành phần kết cấu.

Những tiến bộ trong công nghệ hàn, chẳng hạn như hệ thống điều khiển thích ứng và giám sát thời gian thực, tiếp tục cải thiện chất lượng mối hàn, giảm khuyết tật và tối ưu hóa các thông số quy trình. Sự phát triển liên tục này trong các kỹ thuật và thiết bị hàn đóng vai trò quan trọng trong việc đáp ứng nhu cầu ngày càng tăng của sản xuất hiện đại về hiệu quả, chất lượng và hiệu quả về chi phí.

Xử lý bề mặt

Xử lý bề mặt bao gồm một loạt các kỹ thuật tiên tiến được thiết kế để nâng cao tính chất và hiệu suất của các thành phần kim loại. Các quy trình này bao gồm lớp phủ chuyển đổi phosphate, mạ điện kẽm màu, lớp phủ chuyển đổi cromat, sơn tĩnh điện và anodizing, trong số những quy trình khác.

Lớp phủ chuyển đổi phosphate chủ yếu được áp dụng cho thép cán nguội và tấm mạ điện. Quá trình này tạo ra lớp phosphate vi tinh thể giúp cải thiện đáng kể khả năng chống ăn mòn, độ bám dính của sơn và độ bôi trơn. Lớp màng phosphate thu được đóng vai trò là lớp nền tuyệt vời cho các hoạt động sơn hoặc phủ tiếp theo.

Mạ kẽm màu là phương pháp xử lý bề mặt đa năng thường được sử dụng cho các tấm thép cán nguội. Quy trình này không chỉ mang lại lớp hoàn thiện trang trí mà còn cung cấp khả năng chống ăn mòn vượt trội. Các tùy chọn màu sắc trải dài từ tông màu sáng đến tông màu nhạt, cho phép tùy chỉnh cả về mặt chức năng và thẩm mỹ.

Lớp phủ chuyển đổi cromat và anod hóa thường được sử dụng để xử lý các tấm và cấu hình nhôm. Chuyển đổi cromat tạo ra một lớp màng bảo vệ mỏng giúp tăng khả năng chống ăn mòn và độ bám dính của sơn. Anod hóa, một quá trình điện phân, tạo ra một lớp oxit bền, xốp có thể nhuộm nhiều màu khác nhau và có khả năng chống mài mòn và ăn mòn tuyệt vời.

Sơn tĩnh điện, một quy trình hoàn thiện khô, ngày càng phổ biến vì độ bền và lợi ích về môi trường. Quy trình này bao gồm việc tích điện các hạt bột khô và phun chúng lên bề mặt kim loại, sau đó xử lý trong lò để tạo ra lớp hoàn thiện đồng đều, chất lượng cao.

Việc lựa chọn phương pháp xử lý bề mặt cụ thể được xác định bởi nhiều yếu tố, bao gồm vật liệu cơ bản, ứng dụng dự định, tiếp xúc với môi trường, yêu cầu thẩm mỹ và cân nhắc về chi phí. Việc điều chỉnh phương pháp xử lý bề mặt theo thông số kỹ thuật chính xác của khách hàng đảm bảo hiệu suất tối ưu và tuổi thọ của các thành phần kim loại.

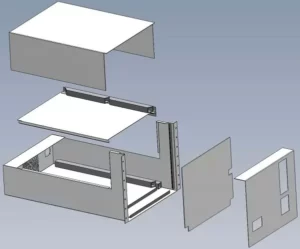

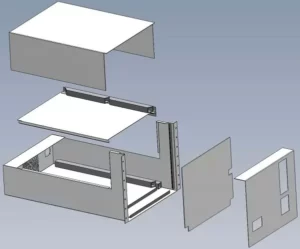

Lắp ráp là giai đoạn cuối cùng quan trọng trong sản xuất, nơi nhiều thành phần được kết hợp chính xác để tạo ra sản phẩm hoàn thiện. Quá trình này đòi hỏi sự chú ý tỉ mỉ đến từng chi tiết và hiểu biết toàn diện về thiết kế và chức năng của sản phẩm.

Một yếu tố quan trọng trong lắp ráp là bảo vệ các thành phần khỏi hư hỏng, đặc biệt là trầy xước. Ngay cả những khiếm khuyết nhỏ trên bề mặt cũng có thể làm giảm tính toàn vẹn, tính thẩm mỹ và hiệu suất của sản phẩm. Việc triển khai các kỹ thuật xử lý phù hợp và sử dụng vật liệu bảo vệ (ví dụ: vải mềm, lớp phủ tạm thời hoặc đồ gá tùy chỉnh) là điều cần thiết để duy trì chất lượng thành phần trong suốt quá trình lắp ráp.

Tầm quan trọng của việc ngăn ngừa trầy xước không thể được cường điệu hóa. Nếu các bộ phận không sử dụng được do trầy xước hoặc hư hỏng khác, cần phải làm lại, dẫn đến hậu quả đáng kể:

- Tăng thời gian sản xuất, ảnh hưởng đến hiệu quả chung

- Chi phí vật liệu cao hơn do phải thay thế linh kiện

- Có khả năng chậm trễ trong lịch trình giao hàng

- Tiêu chuẩn kiểm soát chất lượng bị vi phạm

Để giảm thiểu những rủi ro này, các nhà sản xuất phải thực hiện các giao thức đảm bảo chất lượng mạnh mẽ và đào tạo nhân viên lắp ráp về các kỹ thuật xử lý phù hợp. Điều này có thể bao gồm:

- Thiết kế trạm lắp ráp với bề mặt chống trầy xước

- Sử dụng hệ thống lắp ráp tự động khi cần thiết để giảm thiểu tiếp xúc của con người

- Thực hiện các điểm kiểm tra trực quan trong suốt quá trình lắp ráp

- Sử dụng dụng cụ chuyên dụng được thiết kế để giảm thiểu tiếp xúc với các bề mặt nhạy cảm

Bằng cách ưu tiên bảo vệ linh kiện và tích hợp vào các quy trình vận hành tiêu chuẩn, các nhà sản xuất có thể đảm bảo chất lượng sản phẩm cao hơn, giảm thiểu chất thải và tối ưu hóa hiệu quả sản xuất trong giai đoạn lắp ráp.

- ——————————————————————-

VNTECH – XÂY DỰNG GIÁ TRỊ VỮNG BỀN

CN Hà Nội: Số 39, ngõ 285 Phúc Lợi, quận Long Biên, Hà Nội

CN Đà Nẵng: Số 20 Nguyễn Sinh Sắc, Hòa Minh, Liên Chiểu, Đà Nẵng

CN HCM: 43 Đường N2, KP Thống Nhất, Dĩ An, Bình Dương

Hotline: 0984.537.333

Mail: sale@vntechcnc.vn

Facebook: https://www.facebook.com/deratech.vn

Website: https://deratech.vn/

Youtube: https://www.youtube.com/@DeratechVietNam