Hãy tưởng tượng việc đạt được độ uốn cong hoàn hảo của tấm kim loại mà không có bất kỳ vết hằn hay khuyết điểm nào. Bài viết này đi sâu vào các kỹ thuật tiên tiến đảm bảo chất lượng bề mặt hoàn hảo trong các quy trình uốn kim loại. Bạn sẽ tìm hiểu về các phương pháp sáng tạo như sử dụng vật liệu phi kim loại, rãnh chữ V dạng con lăn, cấu trúc lật và màng bảo vệ.

Cuối cùng, bạn sẽ hiểu cách các kỹ thuật này giảm thiểu ma sát và áp suất, ngăn ngừa các vết lõm không mong muốn và tăng cường tính thẩm mỹ của sản phẩm. Khám phá các giải pháp này để cải thiện vẻ ngoài và giá trị của sản phẩm kim loại của bạn.

Cuối cùng, bạn sẽ hiểu cách các kỹ thuật này giảm thiểu ma sát và áp suất, ngăn ngừa các vết lõm không mong muốn và tăng cường tính thẩm mỹ của sản phẩm. Khám phá các giải pháp này để cải thiện vẻ ngoài và giá trị của sản phẩm kim loại của bạn.

Lý do cho các dấu hiệu uốn cong

Trong bài viết này, chúng tôi sẽ sử dụng ví dụ uốn một chi tiết hình chữ V để minh họa sự phức tạp của quy trình uốn tấm kim loại.

Uốn tấm kim loại là một hoạt động định hình chính xác trong đó tấm kim loại chịu biến dạng có kiểm soát dưới áp lực từ máy đột hoặc máy ép thủy lực. Quá trình này tạo ra cả biến dạng đàn hồi và biến dạng dẻo trong vật liệu, dẫn đến sự thay đổi hình dạng vĩnh viễn.

Trình tự uốn bắt đầu bằng tiếp xúc ban đầu giữa đầu đột và tấm. Khi đầu đột đi xuống, tấm trải qua biến dạng đàn hồi, sau đó là biến dạng dẻo khi vượt quá giới hạn chảy của vật liệu. Trong giai đoạn đầu của quá trình uốn dẻo, tấm vẫn giữ được một số chuyển động tự do. Khi đầu đột tiếp tục hành trình đi xuống, tấm dần dần bị ép vào rãnh chữ V của khuôn, khiến cả bán kính cong và cánh tay lực uốn đều giảm dần.

Quá trình động này tiếp tục cho đến khi đầu đột đạt đến điểm cuối của hành trình. Tại thời điểm này, tấm tiếp xúc hoàn toàn với khuôn tại ba điểm quan trọng: hai điểm dọc theo vai rãnh chữ V và một điểm ở đáy. Hệ thống tiếp xúc ba điểm này đảm bảo hình thành chính xác hình chữ V mong muốn.

Trong suốt quá trình uốn, tấm kim loại trải qua trạng thái ứng suất phức tạp. Các sợi bên ngoài chịu ứng suất kéo, trong khi các sợi bên trong chịu nén. Sự phân bố ứng suất này dẫn đến hiện tượng được gọi là đàn hồi, hiện tượng này phải được tính đến trong thiết kế dụng cụ và các thông số quy trình.

Sau khi hoàn tất chu kỳ uốn, ba đường lõm riêng biệt, thường được gọi là “vết vai”, sẽ xuất hiện rõ trên phôi. Những vết này là kết quả của áp lực cục bộ do vai khuôn và đáy rãnh chữ V tạo ra trong quá trình tạo hình, như minh họa trong Hình 1 và Hình 2.

Sự hình thành và đặc điểm của vết vai chịu ảnh hưởng của một số yếu tố có liên quan, có thể được phân loại thành các đặc tính vật liệu, hình dạng dụng cụ và các thông số quy trình. Hiểu và kiểm soát các yếu tố này là rất quan trọng để đạt được chất lượng chi tiết tối ưu và giảm thiểu các vết có thể nhìn thấy.

Phương pháp uốn

Các vết vai chủ yếu liên quan đến sự tương tác giữa tấm kim loại và vai khuôn chữ V trong quá trình uốn. Khoảng cách giữa đầu đột và khuôn ảnh hưởng đáng kể đến sự phân bố ứng suất nén trên tấm, dẫn đến các mức độ khác nhau về khả năng và mức độ nghiêm trọng của vết lõm, như minh họa trong Hình 3.

Trong điều kiện V-die không đổi, độ lớn của góc uốn có mối tương quan trực tiếp với mức độ biến dạng của tấm kim loại và chiều dài đường ma sát tại vai V-die. Hơn nữa, góc uốn lớn hơn đòi hỏi phải sử dụng lực uốn kéo dài của chày, do đó làm tăng thời gian tiếp xúc. Thời gian tiếp xúc kéo dài này, kết hợp với biến dạng và ma sát tăng lên, làm trầm trọng thêm sự hình thành và cường độ của các vết vai trên bề mặt phôi.

Sự tương tác của các yếu tố này—khoảng hở, góc uốn, biến dạng, ma sát và thời gian tiếp xúc—cùng nhau xác định các đặc điểm của các vết vai tạo ra. Việc hiểu và tối ưu hóa các thông số này là rất quan trọng để đạt được độ uốn chất lượng cao với các khuyết tật bề mặt tối thiểu trong chế tạo kim loại tấm chính xác.

Cấu trúc của rãnh chữ V ma trận

Khi uốn các tấm kim loại có độ dày khác nhau, chiều rộng rãnh chữ V được chọn cũng khác nhau.

Trong cùng điều kiện đối với cú đấm, kích thước rãnh chữ V lớn hơn đối với ma trận dẫn đến chiều rộng vết lõm lớn hơn. Ngược lại, ma sát nhỏ hơn giữa tấm kim loại và vai của rãnh chữ V của ma trận làm giảm độ sâu vết lõm.

Tấm mỏng hơn tạo ra rãnh chữ V hẹp hơn, gây ra nhiều vết hằn dễ nhận thấy hơn.

Một yếu tố khác cần xem xét về mặt ma sát là hệ số ma sát. Các bán kính khác nhau của vai rãnh chữ V của ma trận dẫn đến các mức độ ma sát khác nhau trên tấm trong quá trình uốn.

Xét về áp lực tác động lên tấm kim loại do rãnh chữ V của khuôn tạo ra, bán kính rãnh chữ V của khuôn kim loại lớn hơn sẽ làm giảm áp lực giữa tấm kim loại và vai rãnh chữ V của khuôn, dẫn đến ít vết uốn hơn.

Mức độ bôi trơn của rãnh chữ V ma trận

Trước đó, chúng tôi đã lưu ý rằng bề mặt rãnh chữ V của ma trận có thể gây ra ma sát khi tiếp xúc với vật liệu tấm.

Khi khuôn bị mòn, tiếp xúc giữa rãnh chữ V và tấm trở nên thô hơn và hệ số ma sát tăng lên. Sự trượt của tấm trên bề mặt rãnh chữ V dẫn đến tiếp xúc giữa vô số gờ thô và bề mặt, gây ra áp lực tăng lên trên bề mặt tấm và các vết lõm dễ thấy hơn.

Ngoài ra, nếu rãnh chữ V không được vệ sinh trước khi uốn phôi, các mảnh vụn còn sót lại trên rãnh chữ V có thể gây ra vết lõm rõ ràng do áp lực mà nó tác động lên tấm. Đây là vấn đề thường gặp khi uốn các phôi như tấm mạ kẽm và tấm thép cacbon.

Ứng dụng công nghệ uốn không để lại dấu vết

Do nguyên nhân chính gây ra vết uốn là ma sát giữa tấm và vai rãnh chữ V của ma trận, chúng ta có thể sử dụng công nghệ xử lý để giảm ma sát này.

Công thức tính lực ma sát, F=μ×Fn, cho thấy các yếu tố ảnh hưởng đến lực ma sát là hệ số ma sát (μ) và áp suất (Fn), cả hai đều tỷ lệ thuận với lực ma sát.

Do đó, có thể sử dụng bốn giải pháp sau để đạt được độ uốn không để lại vết:

1. Vật liệu phi kim loại được sử dụng trên vai của rãnh V ma trận

Phương pháp truyền thống chỉ đơn giản là tăng bán kính của vai rãnh chữ V không phải là giải pháp đáng tin cậy để giảm vết lõm do uốn cong.

Để giảm áp lực trong cặp ma sát, có thể sử dụng vật liệu mềm hơn, không phải kim loại cho vai rãnh chữ V, chẳng hạn như nylon hoặc urethane (chất đàn hồi PU), miễn là vẫn duy trì được hiệu ứng đùn cần thiết. Tuy nhiên, những vật liệu này có nhược điểm là dễ bị mòn và cần thay thế thường xuyên.

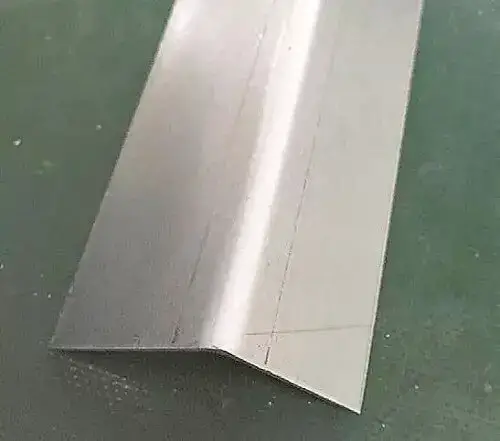

Hiện nay, có nhiều cấu trúc rãnh chữ V sử dụng các vật liệu này, như minh họa

Hiện nay, có nhiều cấu trúc rãnh chữ V sử dụng các vật liệu này, như minh họa

2. Thay đổi vai rãnh chữ V của ma trận thành bi và con lăn

Hơn nữa, với mục đích giảm hệ số ma sát giữa tấm và rãnh chữ V, cặp ma sát trượt giữa tấm và vai rãnh chữ V có thể được chuyển đổi thành cặp ma sát lăn, do đó làm giảm đáng kể lực ma sát tác dụng lên tấm.

Điều này có thể ngăn ngừa hiệu quả vết lõm do uốn cong.

Hiện nay, phương pháp này được sử dụng rộng rãi trong ngành khuôn mẫu và khuôn uốn không để lại vết bi (Hình 5) là một ví dụ ứng dụng phổ biến.

Để tránh ma sát cứng giữa con lăn khuôn uốn không để lại vết bi và rãnh chữ V, đồng thời tạo điều kiện thuận lợi cho con lăn quay và bôi trơn, người ta thêm bi vào để giảm áp suất và hệ số ma sát.

Do đó, các bộ phận được gia công bằng khuôn uốn không để lại vết bi thường không để lại vết nhìn thấy được, nhưng hiệu ứng uốn không để lại vết không tối ưu đối với các vật liệu mềm như nhôm và đồng.

Về mặt tài chính, cấu trúc của khuôn uốn không vết bi phức tạp hơn so với các thiết kế khuôn trước đây, dẫn đến chi phí gia công cao hơn và khó bảo trì. Các yếu tố này cần được các nhà quản lý doanh nghiệp cân nhắc khi lựa chọn dụng cụ.

3. Thay đổi vai rãnh chữ V ma trận thành cấu trúc lật

Hiện nay, trong ngành công nghiệp còn có một loại khuôn khác sử dụng nguyên lý xoay trục để uốn cong chi tiết bằng cách xoay vai ma trận.

Thiết kế khuôn này khác với cấu trúc rãnh chữ V truyền thống bằng cách biến đổi các bề mặt nghiêng ở hai bên rãnh chữ V thành cấu trúc có thể đảo ngược.

Trong quá trình ép tấm bằng máy đột, cơ cấu quay ở cả hai mặt của máy đột được kích hoạt bởi áp lực của máy đột, khiến tấm uốn cong và định hình, như mô tả trong Hình.

Trong điều kiện vận hành này, ma sát trượt giữa tấm và khuôn là tối thiểu và tấm di chuyển gần hơn đến đỉnh của đầu đột gần mặt phẳng quay để tránh để lại vết trên các bộ phận.

Cấu trúc của loại khuôn này phức tạp hơn so với các thiết kế trước đây, với lò xo căng và cấu trúc tấm lật, dẫn đến chi phí bảo trì và gia công cao hơn.

4. Cách ly giữa rãnh V ma trận và tấm

Các phương pháp đã thảo luận trước đây đều nhằm mục đích đạt được độ uốn không để lại dấu vết bằng cách sửa đổi khuôn uốn.

Về mặt kinh doanh, việc phát triển và mua một bộ khuôn mới để uốn từng bộ phận riêng lẻ mà không để lại dấu vết có thể là không khả thi.

Theo góc độ tiếp xúc ma sát, miễn là khuôn tách khỏi tấm thì ma sát sẽ không xảy ra.

Do đó, không cần thay đổi khuôn uốn, có thể uốn không để lại vết bằng cách sử dụng màng mềm để tránh tiếp xúc giữa rãnh chữ V và tấm.

Lớp màng mềm này, còn được gọi là lớp màng uốn không để lại dấu vết, thường được làm từ các vật liệu như cao su, PVC (polyvinyl clorua), PE (polyethylene) và PU (polyurethane).

Cao su và PVC có chi phí nguyên liệu thô thấp hơn, nhưng chúng không có khả năng chịu áp lực, hiệu suất bảo vệ kém và tuổi thọ ngắn.

Ngược lại, PE và PU là những vật liệu kỹ thuật tuyệt vời. Màng uốn và ép không để lại dấu vết được làm bằng chúng làm chất nền có khả năng chống rách tốt và tuổi thọ cao, mang lại khả năng bảo vệ tốt.

Lớp màng bảo vệ uốn có chức năng như một lớp đệm giữa phôi và vai khuôn, làm giảm áp lực giữa khuôn và tấm, do đó ngăn ngừa phôi bị trầy xước trong quá trình uốn.

Khi sử dụng, màng uốn có thể được đặt trên ma trận, mang lại chi phí thấp và dễ sử dụng.

Hiện nay, độ dày của màng uốn không để lại vết có bán trên thị trường thường là 0,5mm và kích thước có thể tùy chỉnh theo nhu cầu.

Dưới điều kiện áp suất 2t, màng uốn không để lại vết thường có thể đạt tuổi thọ khoảng 200 chu kỳ uốn và có khả năng chống mài mòn mạnh, chống rách tuyệt vời, hiệu suất uốn vượt trội, độ bền kéo và độ giãn dài cao, khả năng chống bôi trơn và khả năng chống dung môi hydrocarbon mạch thẳng.

Bài viết này đã phác thảo một số phương pháp uốn không để lại dấu vết và Bảng 1 cung cấp bảng so sánh các phương pháp này.

| Mục tương phản | Rãnh loại V bằng nylon | Rãnh chữ V bằng Urethane | Rãnh con lăn V | Rãnh loại lật | Đánh dấu uốn cong lá miễn phí |

|---|---|---|---|---|---|

| Góc uốn cong | Nhiều góc độ khác nhau | Cung | Nhiều góc độ khác nhau | Thường được sử dụng ở góc vuông | Nhiều góc độ khác nhau |

| Tờ áp dụng | Các loại đĩa khác nhau | Các loại đĩa khác nhau | Đồng không phải nhôm và các tấm mềm khác | Các loại đĩa khác nhau | Các loại đĩa khác nhau |

| Giới hạn chiều dài | ≥50mm | ≥200mm | 100mm | / | / |

| Tuổi thọ sử dụng | 15 ~ 200.000 lần | 10 ~ 150.000 lần | / | / | 200 lần |

| Bảo trì thay thế | Thay thế nylon | Thay thế khối PU | Thay thế con lăn | Thay thế toàn bộ hoặc thay thế các phụ kiện như lò xo giãn | Thay thế tích phân |

| Trị giá | Thấp | Thấp | Đắt | Đắt | Thấp |

| Lợi thế | Chi phí thấp và phù hợp để uốn không để lại vết cho nhiều loại tấm, sử dụng phương pháp tương tự như khuôn dưới của máy uốn tiêu chuẩn. | Chi phí thấp, thích hợp cho việc uốn cong không để lại dấu vết của nhiều loại tấm | Cuộc sống lâu dài | Thích hợp để uốn cong không để lại dấu vết của nhiều loại tấm khác nhau | Chi phí thấp, sử dụng cùng phương pháp như khuôn tiêu chuẩn |

| Giới hạn | Tuổi thọ ngắn hơn so với khuôn tiêu chuẩn, kích thước phân đoạn bị giới hạn ở mức trên 50mm | Hiện tại, phương pháp này chỉ áp dụng cho việc uốn cong không để lại vết của các sản phẩm hình vòng cung. | Phương pháp này có chi phí cao và hiệu ứng uốn không để lại vết trên các vật liệu mềm như nhôm và đồng không phải là tối ưu. Ma sát và biến dạng của các viên bi rất khó kiểm soát, dẫn đến khả năng để lại vết trên các tấm cứng khác và có yêu cầu hạn chế hơn về chiều dài và khe. | Đắt tiền, phạm vi nhỏ, chiều dài hạn chế và mở chữ V | Tuổi thọ của nó ngắn hơn so với các giải pháp khác, việc thay thế thường xuyên làm giảm hiệu quả sản xuất và chi phí tăng đáng kể khi sử dụng với số lượng lớn. |